Das Wandern ist des Müllers Lust!

Wer beim Beruf des Müllers noch an Mühlsteine aus Stein, Wind- oder Wasserräder oder an alte Jutesäcke denkt, der liegt wirklich meilenweit daneben! In einer Mühle von heute, trifft man auf eine Symbiose aus traditionellem Handwerk und modernster Technik mit Anlagen- und Prozesssteuerung. Die Carl Mühle in Scherneck ist die erste Station der kurzen Reise durch die Genussregion Coburger Land.

Der Beruf des Müllers ist einer der ältesten der Welt. Historische Funde zeugen davon, dass die Menschheit bereits vor 30.000 Jahren Getreide zwischen Steinen zermahlen hat. Von den Steinen über die Wind- und Wassermühlen mit Mahlsteinen bis hin zur heutigen Mehlproduktion ist enorm viel passiert. Da sich die Technik mittlerweile so stark gewandelt hat, spricht man auch nicht mehr vom Müller, sondern vom „Verfahrenstechnologen Mühlen- und Getreidewirtschaft – Fachrichtung Müllerei“. Hochtechnisierte Verfahren gewährleisten, dass aus heterogenem Getreide, Mehle von gleichbleibender Qualität produziert werden können. Dabei wird vor allem auch auf Hygiene und Sicherheit geachtet. Die Verfahrenstechnologen sorgen mit dem erlernten Wissen der Müllerei dafür, dass die Mehle produziert werden, welche der Kunde auch wünscht.

Die Carl Mühle im Untersiemauer Ortsteil Scherneck ist für die beschriebene Symbiose aus altem Handwerk und modernster Technologie ein Musterbeispiel und durch die regionalen Getreideproduzenten ein perfekter Protagonist in der Reihe „best practice Wertschöpfungsketten“.

Der besondere Service für die Landwirtschaft

Frank Carl, Geschäftsführer und selbst Müller, betreibt in 5. Generation das Familienunternehmen. Ihn störte, dass in der Vergangenheit regionales Getreide in den Binnenhafen nach Bamberg transportiert und von dort aus verschifft wurde, und er hingegen überregional zukaufen musste. Dabei ging es nicht einmal um den Einkaufspreis, sondern vor allem um den Faktor Zeit. Ein Landwirt hat nicht immer die Kapazitäten das Silo auf einem LKW sofort und schnell zu befüllen, ein LKW kann aber auch nicht längere Zeit darauf warten, dass er beladen wird, denn Fahrer und Fahrzeug kosten natürlich auch Geld so lange sie stehen. Und so kam es dazu, dass Landwirte den Service größerer Abnehmer annahmen und das Getreide wurde verschifft. Um den Landwirten ein flexibleres Angebot zu machen, beschaffte Frank Carl spezielle Mulden. Diese werden bei den landwirtschaftlichen Betrieben oder auch direkt am Feld abgestellt und bei Bedarf im Pendelverkehr getauscht. Seitdem stammen rund 80 % des verarbeiteten Getreides von regionalen Landwirten. Unnötige Transportwege werden reduziert und die Wertschöpfung bleibt in der Region.

Labor – Tradition trifft auf Moderne

Direkt nach der Anlieferung werden Proben vom Getreide entnommen. Der Mehlproduzent ist verantwortlich für die Qualität seines Produktes, welches anschließend bei Verarbeitern zum Einsatz kommt. Deshalb werden die Proben mit Hilfe von Schnelltests untersucht und Rückstellmuster gebildet. Im eigenen Labor wird unter anderem die Feuchtigkeit gemessen und auf biologische Schadstoffe untersucht. Die Muster werden so lange eingelagert, bis das Endprodukt der Verarbeiter in der Regel vom Konsumenten verbraucht wurde. Wird aus dem Mehl zum Beispiel der Teig für eine Tiefkühlpizza gemacht, so muss die Probe mehrere Jahre archiviert werden.

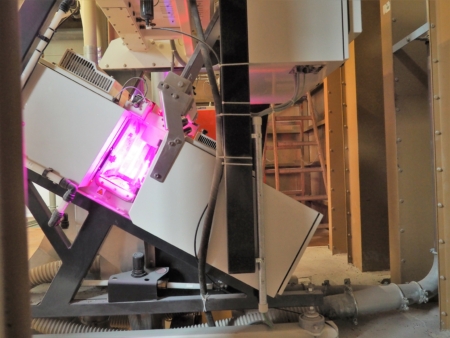

Rustikale Maschinen und zugleich computergesteuerte Sortiertechnik

In der Roggenmühle stehen Walzenstühle aus den 1930er Jahren neben modernen Maschinen. „Die alten Walzenstühle, in welchen das Korn zermahlen wird, laufen bereits seit über 90 Jahren und sie können sicherlich weitere 100 Jahre ihren Dienst verrichten“, meint Frank Carl. Vorausgesetzt natürlich man wartet alles ordentlich und überholt es regelmäßig. Die neuen Maschinen sind hingegen computergesteuert und leistungsstärker und lassen sich dadurch anders einstellen. Schaut man sich die hellen und dunklen Mehle an, welche hier produziert werden, so ist man überrascht, wenn man erfährt, dass diese aus dem gleichen Grundprodukt erstellt werden. Die Unterschiede entstehen lediglich durch die Verarbeitung des Korns. Und hier kommt dann doch, trotz moderner Technik, wieder der Müller zum Einsatz, welcher mit seinem Wissen die Maschinen steuert und entsprechend programmiert. Besonders beeindruckend ist aber die Farbsortiertechnik. Mit deren Hilfe werden kleinste Teilchen aussortiert, welche im Korn beim Mahlvorgang nicht mehr enthalten sein dürfen. Die Technik erkennt Fehlteile, farbliche Veränderungen am Korn oder auch Schäden unter der Schale. Mit höchster Präzision werden diese dann per Luftsog separiert.

3.500 Tonnen über dem Kopf

Zurück zur Symbiose von alter Tradition und neuester Technik. Ein Rundgang durch die Schernecker Mühle offenbart eine Mischung aus Holzbalken und historischen Maschinen, welche teilweise nur noch einen dekorativen Zweck erfüllen,und Stahlbeton samt Steuerungsmodulen. Solange ausreichend Rohstoff verfügbar ist und keine Störungen auftreten können die Anlagen grundsätzlich endlos eigenständig laufen. Im Silo über der Weizenmühle lagern übrigens 3.500 Tonnen Korn. Die Vorstellung macht durchaus Eindruck, wenn man darunter steht.

Eigene Logistik

Die Auslieferung der fertigen Mehle an die Verarbeiter erfolgt durch einen eigenen Fuhrpark. Dadurch hält man den Qualitätsprozess komplett selbst in der Hand. Außerdem kann man flexibel auf Kundenwünsche eingehen und ist unabhängig von Speditionen. Größere Verarbeiter bekommen das Mehl über LKW mit Silos angeliefert und dann gleich in die eigenen Lager geblasen. Kleinere Betriebe werden mit Säcken beliefert. Bei der Mehlproduktion fällt übrigens kein Abfall an. 80 % der Rohstoffe werden zu Mehl verarbeitet und aus den restlichen 20 % ergeben sich Nachprodukte, welche zum Beispiel für Futtermittel verwendet werden.

Mit einem Sack Mehl geht es auch weiter auf die Reise durch die Genussregion. Was mit dem Mehl aus Scherneck produziert wird, lesen Sie im nächsten Beitrag der Serie.